「鋳造(ちゅうぞう)」と「鍛造(たんぞう)」は、金属加工における代表的な手法です。

それぞれの加工方法には独自の特徴があり、製品の用途や求められる性能によって適切な選択が求められます。

本記事では、鋳造と鍛造の基本的な違いから、それぞれのメリット・デメリット、具体的な用途例までを詳しく解説します。

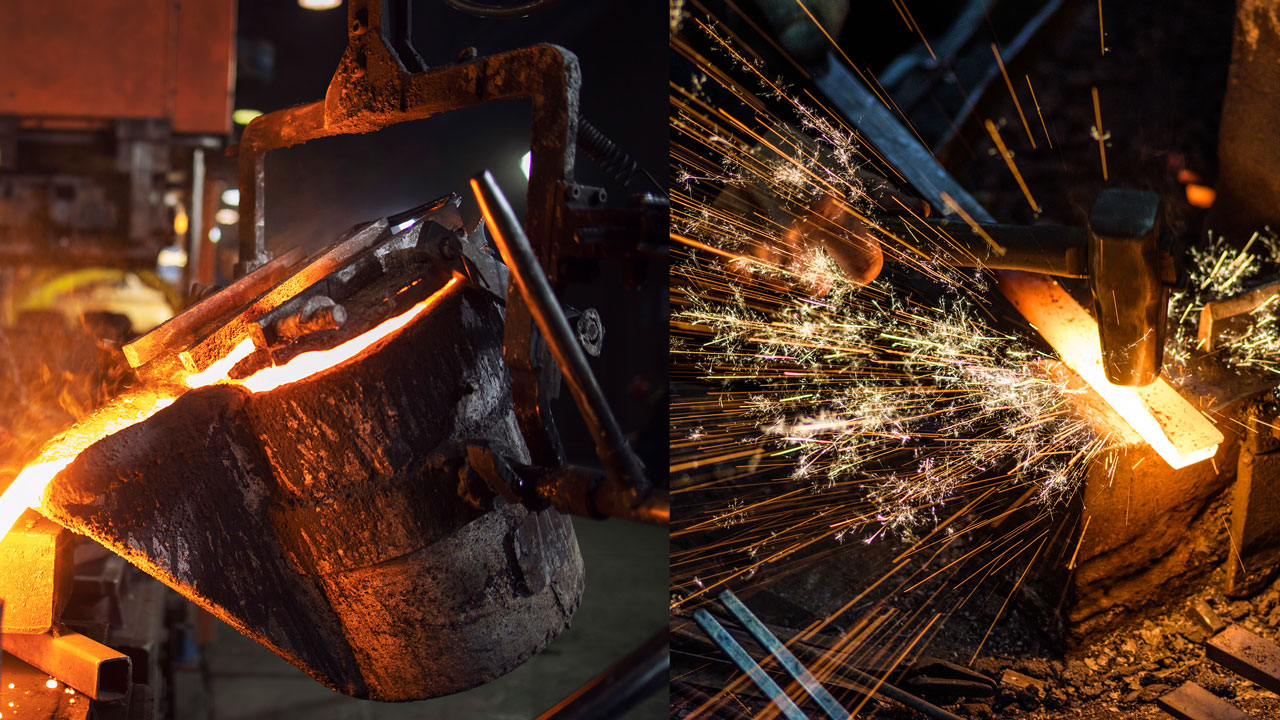

鋳造と鍛造の基本的な違い

鋳造は、金属を溶かして型に流し込み、冷却・固化させて成形する方法です。一方、鍛造は、金属を加熱し、圧力を加えて目的の形状に成形する方法です。この加工方法の違いにより、製品の特性や適用範囲が異なります。

鋳造(ちゅうぞう)の特徴

- 複雑な形状の製造が可能:中空構造や複雑なデザインの部品を一体成形できます。

- 大型部品の製造に適している:大きなサイズの製品でも比較的容易に製造できます。

- 大量生産に向いている:同じ型を繰り返し使用できるため、コスト効率が高いです。

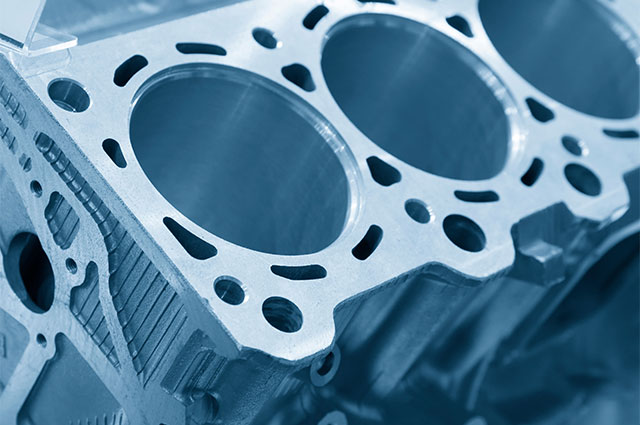

代表的な鋳造製品

- エンジンブロック

- 建設機械の部品

- 装飾品

鍛造(たんぞう)の特徴

- 高い強度と耐久性:金属組織が緻密になり、製品の強度が向上します。

- 材料の無駄が少ない:切削加工が少なく、材料歩留まりが良好です。

- 均一な内部構造:金属内部の欠陥が少なく、品質が安定します。

代表的な鍛造製品

- 自動車のクランクシャフト

- 航空機のエンジン部品

- 工業用機械の重要部品

鋳造と鍛造のメリット・デメリット比較

| 項目 | 鋳造 | 鍛造 |

|---|---|---|

| 製造方法 | 溶けた金属を型に流し込む | 金属を加熱し、圧力を加えて成形 |

| 強度 | 中程度 | 非常に高い |

| 形状の自由度 | 高い(複雑な形状が可能) | 制限あり(シンプルな形状が基本) |

| 表面精度 | 比較的粗い | 高い |

| コスト | 初期投資が低く、大量生産に向いている | 初期投資が高く、精密部品の少量生産に適している |

| メリット | 複雑な形状の製造が可能、低コスト、大量生産に適している | 高い強度と耐久性、均一な材料特性、内部組織の改善 |

| デメリット | 強度が鍛造に比べて劣る、表面仕上げが必要、気泡や不純物が生じやすい | 複雑な形状の製造が難しい、高コスト、大量生産には不向き |

| 主な用途 | エンジンブロック、建設機械の部品、装飾品 | 自動車のクランクシャフト、航空機のエンジン部品、工業用機械の重要部品 |

鋳造と鍛造の選択基準と具体例

製品設計において、鋳造と鍛造のどちらを選択するかは、以下の要素を考慮して決定します。

選択基準

- 部品の用途と性能要求:製品に求められる強度、靭性、耐久性、精度などを考慮します。

- 製造コストと生産効率:必要な数量、製造コスト、納期などを考慮します。

- 材料の特性:融点、凝固時の収縮率、加工性などを考慮します。

具体例

- 自動車のホイール:強度と軽量化が求められるため、鍛造ホイールが適しています。一方、コストパフォーマンスを重視する場合は、鋳造ホイールが選ばれることもあります。

- 建設機械の部品:大型で複雑な形状が多いため、鋳造が適しています。

- 航空機のエンジン部品:高い強度と耐久性が必要なため、鍛造が適しています。

まとめ

鋳造と鍛造は、それぞれに特徴と利点・欠点があり、製品の用途や求められる性能によって適切な加工方法を選択することが重要です。製品設計者は、これらの加工方法の特性を理解し、最適な選択を行うことで、製品の性能を最大限に引き出し、コスト効率の良い製造を実現できます。

鋳鋼鋳物に関する調達、品質管理、リスクマネジメントまで、専門スタッフがサポートします。

お気軽にお問合せください!

神栄株式会社は、ベトナム・タイのローカル協力工場から鋳物及び金属製品を輸入販売しております。

ベトナムから8年以上、タイからは約40年以上の輸入実績があり、豊富な経験を持つスタッフを多数有しています。

リスクヘッジとコストダウンとして、ベトナム・タイからの調達をご検討頂きますようお願いいたします。

今後も現地スタッフと連携し、引き続き貿易、生産、コスト低減、リスクヘッジなど、鋳物CHINA+ONEでお客様により良いサービスを提供できるように、努力をしていきたいと思いますので、是非、タイ、ベトナムにお越しの際は、現場の視察に足を運んで頂ければ幸いです!