鋳造(ちゅうぞう)は、溶融した金属を型に流し込み、冷却・固化させて製品を成形する製造方法です。

複雑な形状の部品製造や大量生産に適しており、多くの産業で活用されています。

本記事では、鋳造の主なメリットとデメリットを詳しく解説します。

鋳造のメリット

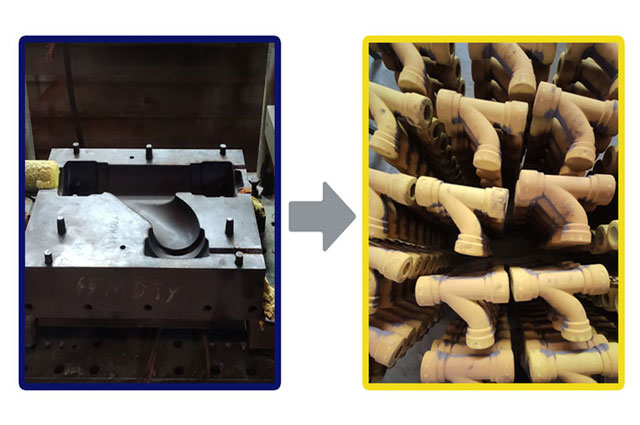

複雑な形状の部品製造が可能

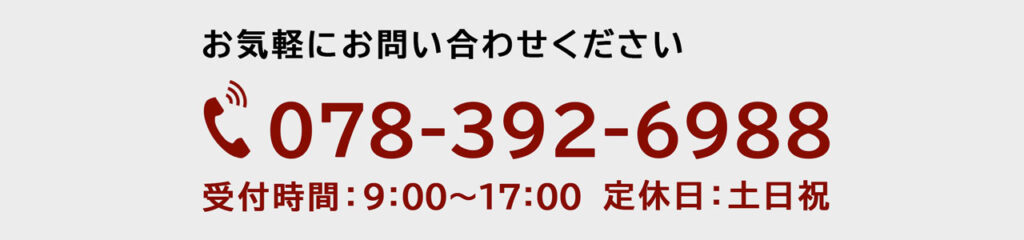

鋳造は、内部空洞や曲線を含む複雑な形状の製品を一度の工程で製造できます。他の製造方法では難しい形状も再現可能で、量産にも適しています。

幅広い材料に対応

鉄、アルミニウム、銅、マグネシウム、チタンなど、多様な金属材料を使用できます。これにより、製品の用途や要求特性に応じた材料選定が可能です。

コスト効率が高い(大量生産に適している)

一度型を製作すれば、大量生産が容易で、一個あたりのコストを抑えることができます。特に同一形状の製品を大量に製造する場合、コストパフォーマンスに優れています。

部品のサイズ範囲が広い

小さな精密部品から大型の構造物まで、さまざまなサイズの製品を製造できます。これにより、多様な産業分野での応用が可能です。

廃材の再利用が可能

金属の端材やくずを溶解して再利用することで、資源の無駄を減らし、環境負荷の低減にも貢献します。

特性の調整が可能

冷却速度や材質の配合を調整することで、製品の強度や硬度などの特性を制御できます。これにより、用途に応じた製品設計が可能です。

接合が不要

一体型の製品を製造できるため、溶接やボルト締結などの二次工程を減らすことができ、製造工程の簡略化や製品の強度向上につながります。

鋳造のデメリット

型の製作に時間とコストがかかる

製品ごとに専用の型を設計・製作する必要があり、高精度な型の製作には高度な技術と時間が必要です。

精度を上げるための追加工が必要な場合がある

主に砂型鋳造では、寸法精度を上げるために追加の加工(仕上げ)が必要となる場合があります。

表面品質を保つための加工が必要な場合がある

鋳造表面に粗い仕上がりや微細な欠陥(鋳肌)が見られることがあり、後処理が重要です。

鋳造欠陥のリスク

空洞(ボイド)、収縮、割れ、偏析(材料成分の不均一)などの欠陥が発生する可能性があり、熟練の技術が必要です。

冷却・収縮による変形

鋳物は冷却時に収縮するため、寸法の変化を予測して設計する必要があります。

長いサイクルタイム

型の準備、鋳込み、冷却、型取りのプロセスが必要で、特に精密部品等の細かな設計が必要な場合、量産までに時間を要することがあります。

まとめ

鋳造は、複雑な形状の製品を大量生産できたり、廃材を再利用できたりするメリットがある一方で、設計や工程段階で慎重な計画が必要というデメリットがあります。しかし、これらのデメリットは、熟練の技術と経験によって解消することが可能です。

ベトナム・タイの現地スタッフの熟練の技術と経験により、高品質な製品の製造を実現いたします。

対応は全て日本人のスタッフがサポートしますので、お気軽にお問合せください!

神栄株式会社は、ベトナム・タイのローカル協力工場から鋳物及び金属製品を輸入販売しております。

ベトナムから8年以上、タイからは約40年以上の輸入実績があり、豊富な経験を持つスタッフを多数有しています。

リスクヘッジとコストダウンとして、ベトナム・タイからの調達をご検討頂きますようお願いいたします。

今後も現地スタッフと連携し、引き続き貿易、生産、コスト低減、リスクヘッジなど、鋳物CHINA+ONEでお客様により良いサービスを提供できるように、努力をしていきたいと思いますので、是非、タイ、ベトナムにお越しの際は、現場の視察に足を運んで頂ければ幸いです!